NUMERISCHE MODELLIERUNG UND PROZESSSIMULATION VON GEKOPPELTEN ELEKTROMAGNETISCHEN, THERMISCHEN UND STRUKTURMECHANISCHEN EFFEKTEN

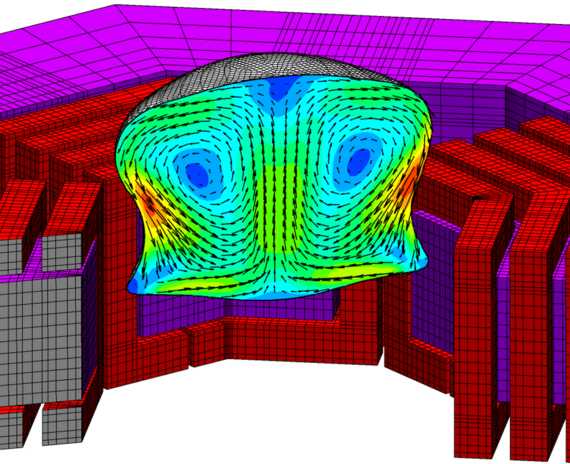

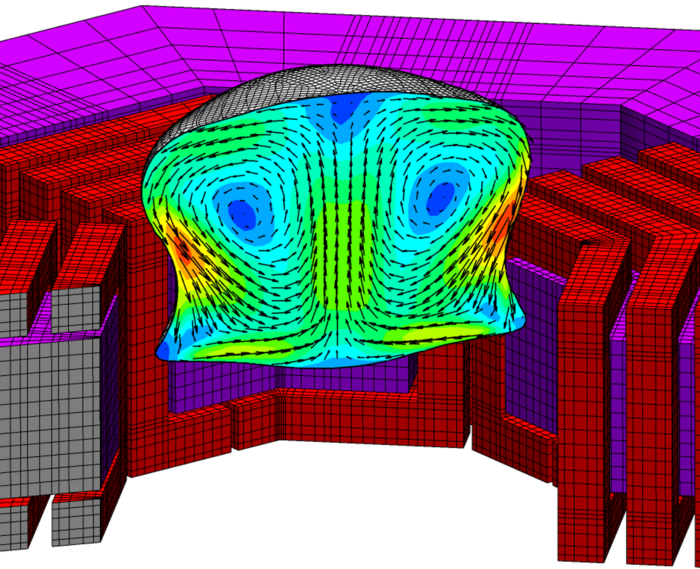

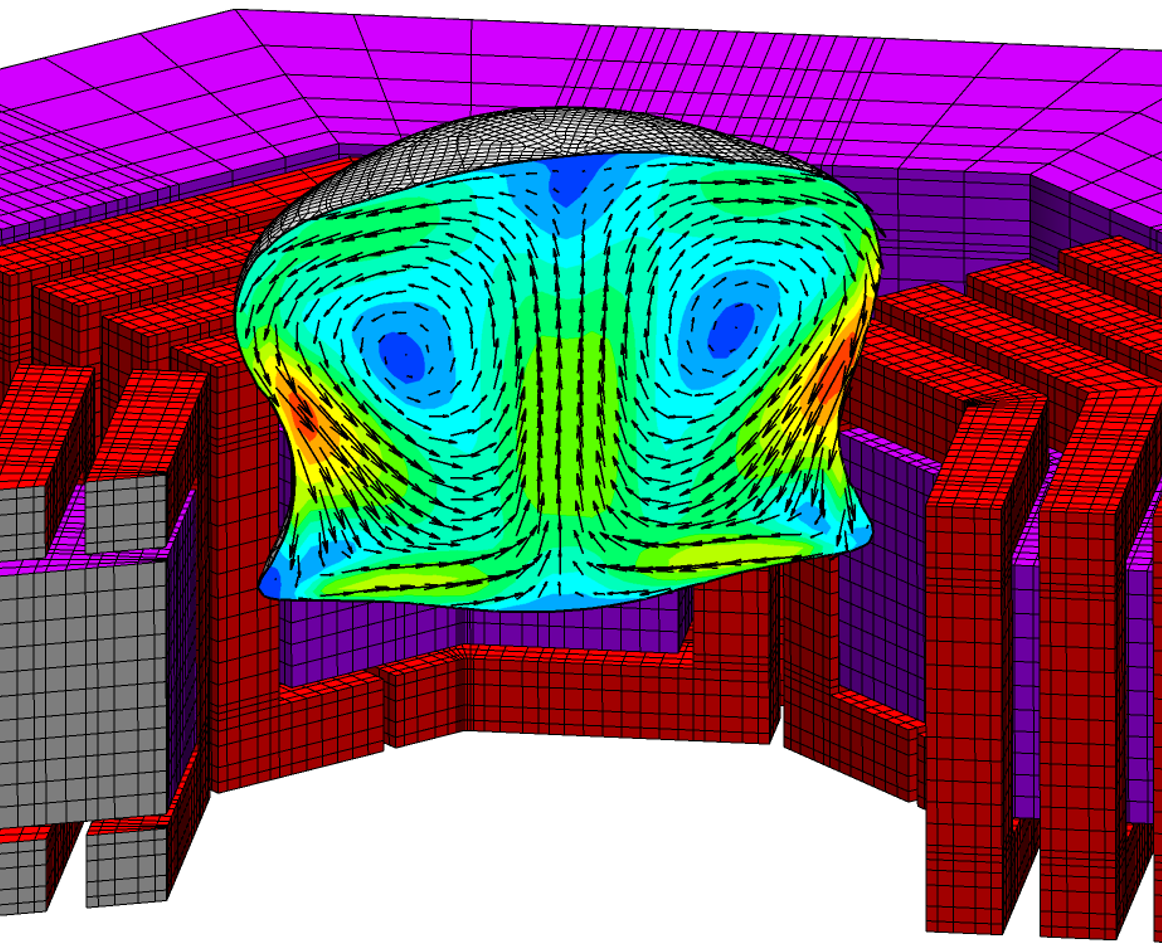

Die numerische Modellierung und Prozesssimulation stellt eine Möglichkeit dar komplexe elektromagnetische, thermische und strukturmechanische Prozesse zu beschreiben und zu untersuchen. Bei der Finite-Elemente-Methode (FEM), die die Grundlage im kommerziellen Softwarepaket ANSYS® bildet, wird das zu betrachtende System in eine Anzahl endlicher Elemente zerlegt. Die physikalischen Vorgänge werden durch Differentialgleichungen beschrieben und unter Berücksichtigung der Randbedingungen numerisch gelöst. Der Vorteil geometrisch einfacher Modelle, die meistens im Zweidimensionalen beschrieben werden können, liegt in der kurzen Berechnungsdauer. Bei einer komplexen Problemstellung muss dagegen häufig eine dreidimensionale Berechnung, zu Lasten der Laufzeit, in Betracht gezogen werden. Bei den elektromagnetisch-thermisch gekoppelten Systemen können, neben einer statischen Betrachtung, auch die transienten Erwärmungs- und Abkühlungsprozesse im Vordergrund stehen. Temperaturabhängige Materialeigenschaften fließen hierbei durch eine stetige Kopplung beider Berechnungsschritte mit ein. Darüber hinaus können, neben der Wärmeleitung im Werkstück, auch die Strahlungsverluste, sowie die Konvektion, numerisch betrachtet werden.

Ebenfalls lassen sich strukturmechanische Effekte berücksichtigen. In diesem Fall kann zum Beispiel die Abschätzung der thermischen Spannung, aufgrund von Materialausdehnungen mit zunehmender Temperatur, im Vordergrund stehen. Die angesprochene numerische Simulation kommt in der heutigen Zeit in den verschiedensten Bereichen zum Tragen. So stellt die Prozesssimulation der „Banderwärmung im magnetischen Querfeld“ oder des „Randschichthärten komplexer Geometrien“ nur einen Bruchteil der möglichen elektromagnetischen, thermischen und strukturmechanischen Berechnungen dar.

Am Ende einer jenen Prozesssimulation steht im Allgemeinen die Verifizierung der Ergebnisse durch eine Versuchsanlage. Gute Übereinstimmungen erlauben hierbei eine numerische Optimierung der wesentlichen geometrischen Parameter. In Kombination mit automatischen Optimierungsalgorithmen kann, zum Beispiel durch den Einsatz von genetischen Algorithmen, eine schnelle und kostengünstige Parameteroptimierung vorgenommen werden.

Mit geringeren Herstellungskosten und kürzeren Entwicklungszeiten liegt der Vorteil der numerischen Simulation zu der traditionellen Produktentwicklung klar auf der Hand.